TS9001 TDR系统

该系统使用太赫兹技术准确分析各种尖端半导体封装的布线质量,如倒装芯片BGA、晶圆级封装和2.5D/3D IC封装。它是具有世界一流信号质量的TDR分析系统。

TS9001 TDR系统

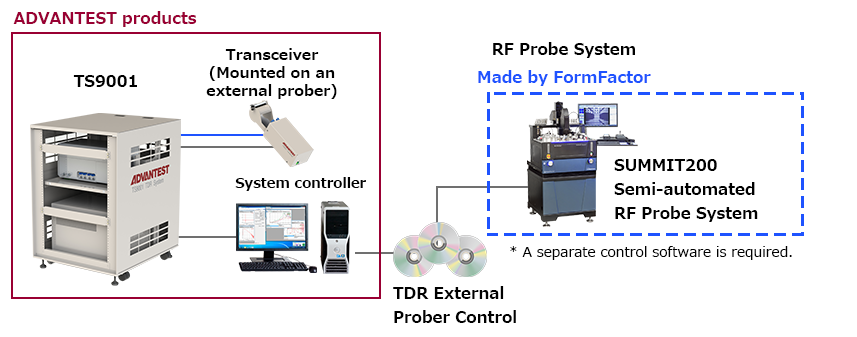

可连接各种探测器!

它可以连接到您拥有或选择的射频探测系统,针对您的设备形状和故障分析环境,提供灵活的解决方案。

Product Catalog

特性

半导体封装尺寸越来越小,集成度越来越高,无损高精度定位故障的需求也越来越大。因此,有必要建立一个系统,可以根据不同的故障分析条件轻松地创建满足客户需求的分析环境。

TS9001 TDR系统的TDR分析通过利用我们专有的短脉冲信号处理技术进行高分辨率TDR测量(时域反射法),对尖端半导体封装、电子元件和印刷电路板中的导线故障区域进行快速、高精度和无损分析。

能够对2.5D_IC和3D_IC进行故障分析

故障区域检测的精度(分辨率): < 5μm

自动TDR测量

通过使用自动探测器的自动触地功能,系统进行精确的可重复测量,有助于减少人为错误。

可进行DUT温度控制(TS9001 + 外部探针连接)

(示例)FormFactor Inc公司的SUMMIT200(高/低温型: -60 °C 至 300 °C)

可提供多种分析软件

提供故障位置指示器,可显示CAD数据上的故障区域。(可选)

使用太赫兹技术的TDR测量

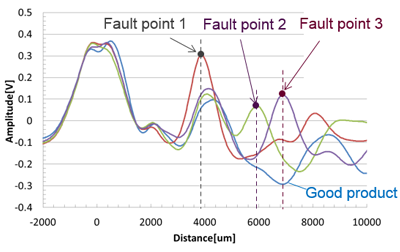

使用示波器TDR进行故障分析时出现的问题 ⇒ 故障点定位误差大

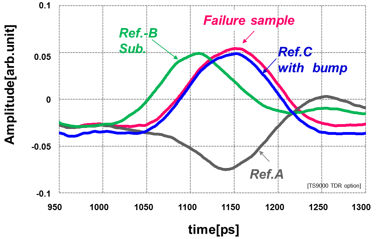

用于分析的探针信号采用阶梯响应波形图。

从优质和有缺陷的产品中获得的TDR波形图振幅变化的起始点被视为故障点。但是,由于起始点不明确,在定位故障点时存在很大的误差。

通过使用探针信号的脉冲波形图,可以轻松(直观地)在脉冲峰值处确定故障点。

观察作为峰值的故障点

振幅変化的起点尚不明确。

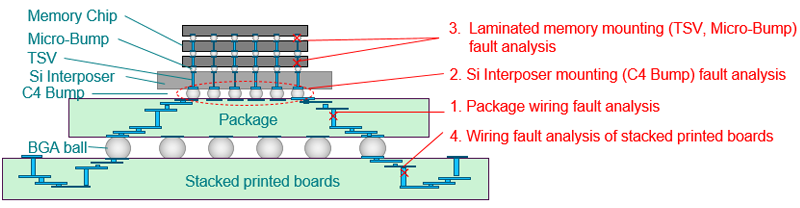

高度集成的LSI封装故障分析

1. 封装接线故障分析

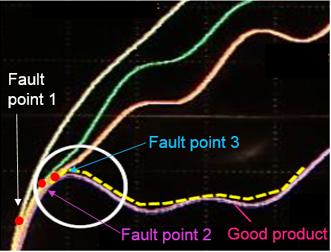

确定布线故障点位于Si Interposer内还是封装内

识别故障是由预处理还是后处理中的因素引起的

2. Si Interposer安装(C4 Bump)故障分析

利用测试回路确定和分析安装Si Interposer的条件

对测试回路的菊花链结构进行故障点分析,并对安装条件进行反馈。

3. 层压内存安装(TSV、Micro-Bump)故障分析

识别层压芯片的故障层

4. 印制板接线故障分析

识别层压板中通孔和信号线的故障点

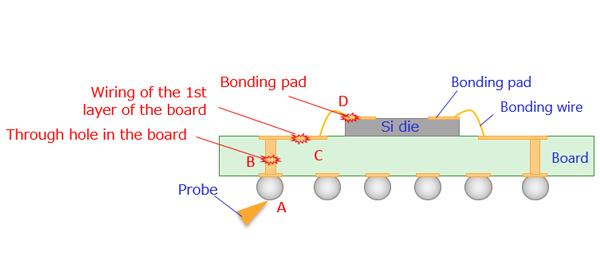

Small-BGA故障分析

-

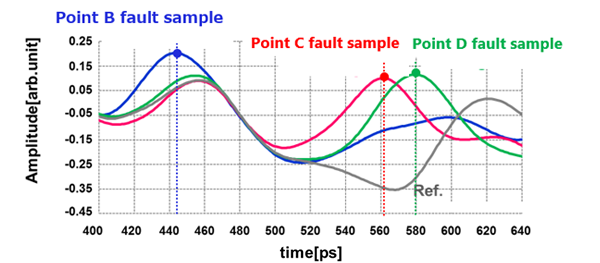

通过在电路板的通孔、布线和连接线中形成开路故障,进行TDR分析。

-

即使在结构复杂的封装中,也能检测来自故障点的反射脉冲

主要分析案例

-

用于TSV和其他微小通孔或凸点之间的故障分析

-

用于对接触点故障进行温度依赖性分析

-

用于分析高电阻故障,其表现为波形图间的微小差异

| 1 | 板 | 微带线 | 开路 |

|---|---|---|---|

| 短路 | |||

| 传输线 | 开路 | ||

| 短路 | |||

| 2 | QFP | 连接线 | 开路 |

| 短路 | |||

| 3 | small-BGA | 连接线 | 开路 |

| 板内通孔 | 开路 | ||

| 板内接线 | 开路 | ||

| 4 | FCBGA | 凸点 | 开路 |

| 雏菊花环 | 开路 | ||

| 短路 | |||

| 凸点 | 高阻 | ||

| 靠近凸点(长度:<1mm) | 开路 |

规格

| 项目 | TS9001 | |

|---|---|---|

| TDR系统性能 | 故障区域检测的精度(分辨率) | 5μm *4, 10μm *5 |

| 上升时间 | 12ps | |

| 最大测量距离*1 | 100mm | |

| 测量时间*2 | 30秒/点 | |

| 探针性能 | 探针 | 其他公司探针*6 |

| 最小焊盘*3 | 50μm *6 | |

| 探测方式 | 自动*6 | |

| 探针台位置可再现性 | 1.5μm *6 | |

| 探针台可移动区域 | 203×203mm *6 | |

| 样品温度 |

从以下温度范围中选择。*6,7 室温,室温至 +200°C,或 -60 至 +200°C |

|

| 分析软件 | TDR 分析仪 | 已安装 |

| TDR CAD 数据链接 | 可选*8 | |

| 分析PC | 作为标准功能提供(操作系统:Windows 10 专业版,64位) | |

| 通用规范 | 保证性能范围 | 温度范围: 23±5°C 相对湿度:80%或以下(无凝露) |

| 工作环境 | 温度范围: +10 至 +30°C 相对湿度:80%或以下(无凝露) |

|

| 储存环境 | 温度范围: -10 至 +50°C 相对湿度:80%或以下(无凝露) |

|

-

待测传输线的有效介电常数为5时的最大测量距离。

-

积分数:1024,不包括探头接触时间

-

摄像机可监控的最小焊盘。系统可以接触的最小焊盘取决于所使用的探针。

我们推荐的FormFactor ACP110(RC方案)的最小接触焊盘为 40 µm × 70 µm。 -

@时域:0 到 800 ps,累计 16384 次

-

@时域:800 到 1500 ps,累计 16384 次

-

这些是使用FormFactor的Prober SUMMIT200时的规范。

-

可能受到所使用探针的工作温度范围的限制。我们推荐的FormFactor ACP110的工作温度范围为 -65 至 +200 °C。

-

可选。产品代码:PYTE01-21MAIS

| 功能 | |

|---|---|

| 分析功能 |

轻松分析测量数据中的故障点提取(开路、短路和阻抗不匹配)。

|

将分析数据与CAD数据联系起来的视觉分析*1

|

|

| 外部输出功能 | 将测量数据输出到CSV文件 |

-

使用CAD数据链接选项(PYTE01-21MAIS)时的功能。

TS9001 TDR系统都配备了TDR分析仪作为标准功能。它还具有集成功能,支持阶梯波形图分析(示波器观察)。

此外,通过使用TDR的CAD数据链接选项,可以映射CAD布线数据上的故障区域,从而更容易推断故障原因。

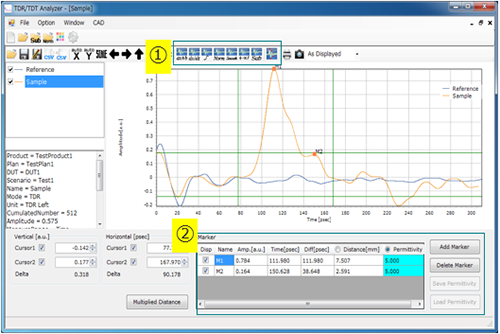

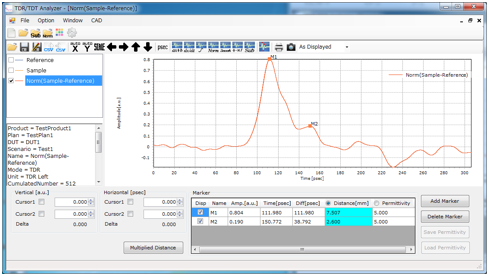

TDR分析仪的基本功能和使用示例

基本功能

-

1.波形计算功能

缩放和偏移、平滑、四种算术运算、微分、积分和标准化 -

2.标记功能

-

指示标记位置的振幅、时间和距离

规定的有效介电常数:

从时间开始计算距离

指定距离:

从时间开始计算有效介电常数 -

峰值检测

通过指定峰值阈值进行检测,通过上升/下降边缘进行检测 对多个反射点进行标记

-

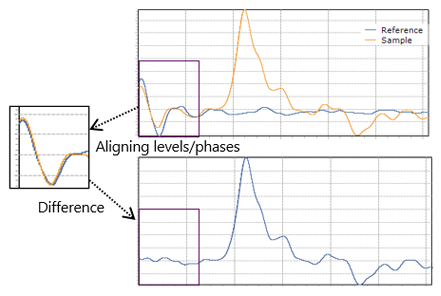

使用示例1。标准化计算

通过对齐参考(良品)和样本(不良品)的波形图电平和相位并获得差异,可以只提取样本波形图的特征。

取消良品与不良品的共有波形图特性,只强调不良品的特性。

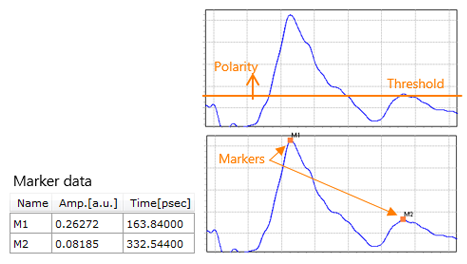

使用示例2。峰值检测功能

从波形图中查找符合条件的峰值,并在波形图上显示标记。通过检测峰值,可以轻松定位故障。

通过指定要检测峰值的极性和阈值进行检测。检测到的峰用标记表示。列表中显示标记位置。

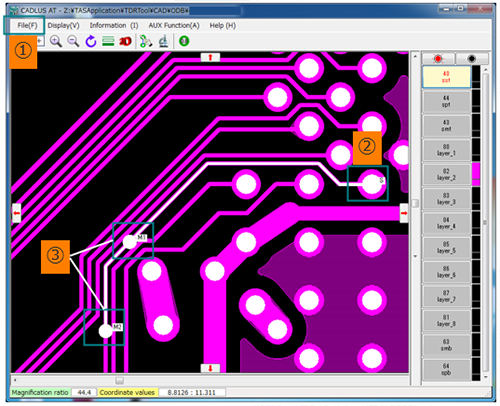

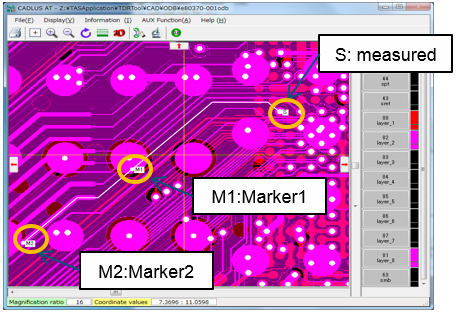

故障位置指示器的基本功能和使用示例

-

1.加载CAD文件

ODB++(由 Mentor Graphics Corp.倡导,并获得许多行业领先的CAD/CAM供应商支持) -

2.指定TDR测量位置

可以用鼠标单击要测量的PAD位置来指定测量点。 -

3.将预测的故障位置可视化

支持跨多层布线和分支线。

基本功能

利用TDR分析仪的波形计算和标记功能,检测指示故障位置特征的峰值。

使用示例3。将预测的故障位置可视化

故障位置指示器启动时,指示器中会显示标记位置,可让您预测CAD数据上的错误位置。

-

TS9001 TDR系统