当社は、お客様に満足いただける製品・サービスを提供するべく、高い製品品質を保つための取り組みを続けるとともに、イノベーションの創出に取り組んでいます。また、サプライヤーとの協力的な関係はすべての事業の基盤であり、サプライヤーとともに発展を目指す取引関係を構築しています。

製品安全・品質への対応

アドバンテストグループ品質方針

発想の原点は『お客様の満足度』

-

(1)製品・サービスのライフサイクルを通じて品質を維持し、バリューチェーン全体でお客さまのご要求を満たします。

-

(2)法令・規制を遵守するとともに、品質マネジメントシステムの継続的改善によりビジネスプロセスを最適化することで、企業の社会的責任を果たし、ステークホルダーの満足度向上に努めます。

-

(3)お客さまにご満足いただける技術・製品・サービスをタイムリーに提供します。

株式会社アドバンテスト

代表取締役 兼 経営執行役員 Group CEO

Douglas Lefever

製品の企画から、生産終了までの製品ライフサイクルの全期間で安全や品質を担保するためには、マーケティング、営業、開発、品質保証、製造、サービスといった様々な部門との連携が必要です。ここでは、お客さまの満足度向上のために、アドバンテストが製品の安全性と品質向上にどのように向き合っているかについて説明します。

製品の安全・品質の確保への取り組み

アドバンテストは、製品の「安全性」を、より高度なものとすることを目的として、1995年5月に「アドバンテスト製品安全憲章」を制定したうえで、全社委員会を設置し活動に取り組んでいます。

2024年度は、主力13製品に関して、社外の専門機関に安全性・耐久性検査を依頼しました。その結果、安全仕様の改修や改善が必要と指摘された案件はありませんでした。

アドバンテストでは製品をワールドワイドで販売する上で必要となるEMC法規制遵守のために10m法大型電波暗室(EMCセンタ)を運用しています。

特に、欧州(CEマーキング)や韓国(KCマーク)では厳格なEMC法規制があります。

またアメリカでも製品運用でノイズによる周辺環境悪化に伴う訴訟リスクが大きく、また顧客要求もあることから、米国EMC法規制(FCC)に沿った対応を行っています。

EMCセンタでは、試験所の運用を規定した国際規格であるISO17025を取得し、EMCセンタ職員についてもiNARTE(The International Association for Radio, Telecommunications and Electromagnetics)のEMCエンジニア資格保有者により運営されており、社内で国際的に認められるEMC認証試験を行うことができます。

またEMCセンタ施設は製品を搭載するためのターンテーブル直径8m、耐荷重10t電源容量トータル148kVAを供給可能な3相電源、冷却水を供給できる設備を有し国内でも数少ない大型の産業機器の試験が可能な環境を整えています。

EMC法規制は出荷国毎に最新の法規制動向を注視する必要があります。アドバンテストではKEC(一般社団法人KEC関西電子工業振興センター)でのワーキング活動に参加して情報を収集しています。また、SEAJ(一般社団法人日本半導体製造装置協会)を通じて、半導体製造装置業界にEMC法規制情報の提供を行っています。

品質保証体制

アドバンテストは、グローバルな品質マネジメントシステムを強化するため、グループ全体(世界8カ国、26サイト)において品質マネジメントシステムの統一を進め、2018年4月25日付けで「ISO9001グローバル統一認証」を取得しました。「発想の原点は『お客様の満足度』」を品質方針として、品質マネジメントシステムを全社的に構築し、運用しています。トップマネジメントによる統括のもと、品質保証本部長を責任者として全社的な枠組みで推進組織を整備し、システムの維持・改善に努め、『お客様の満足度向上』を目指しています。

結果、2024年度の製品リコール発生はありませんでした。

過去5年間の製品リコール数

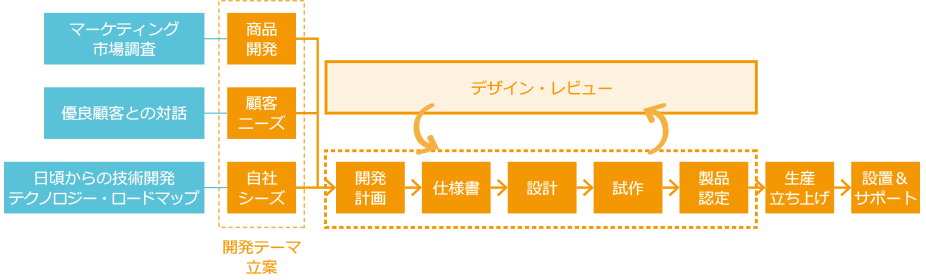

設計品質の向上に向けた「デザイン・レビュー制度」

アドバンテストの製品には、常に高機能・高性能・高品質が要求され、これを実現するための回路は日増しに大規模化、複雑化しています。その一方で開発工期の短縮も求められます。お客さまの要求に応えるには、設計の上流段階での品質のつくり込みと早期の問題抽出が最重要と考え、実現する仕組みとして、2008年より新たなデザイン・レビュー制度を導入し、現在も定期的に運用を見直しながら継続して活動しています。

-

製品開発開始時に、プロジェクト・リーダーがデザイン・レビューの実施計画を立案することにより、設計品質に対するダブルチェックの強化を実現。

-

指摘事項を「見える化」し、担当者やプロジェクト・リーダーに加え品質保証部門も未対応案件を把握しフォローアップ漏れの防止を図る仕組みの確立。

-

社内の有識者を専門分野ごとに組織化し、関連したデザイン・レビューには有識者が参加する「デザイン・レビュー・マイスター制度」を導入。これにより、デザイン・レビューでの検出率を高めるとともに、技術継承や教育効果も得られる運用を推進。

デザイン・レビュー制度の運用により、設計段階での問題抽出率の向上へ繋がり、後戻りが減少し開発工期を最小限に抑えるなど成果を挙げています。一方で、設計者本人が検出すべき問題が、デザイン・レビューや後工程に流出してしまうという課題もありました。

今後はデザイン・レビュー前の事前確認の徹底を通じて、より高い設計品質を実現するための設計プロセスを継続的に構築していきます。

部品品質向上活動(SQE活動)

当社グループでは、「製品の品質を支える部品、その一点一点が高い品質であることが必須」という考えから、サプライヤーにご協力いただき、部品採用段階から SQE (Supplier Quality Engineering) 活動を展開しています。SQE活動とは、専門家チームによる部品品質向上を目指す活動です。当社の製品には、航空機(20万~300万点)に匹敵するほどの部品が使用されているため、部品品質を確保する活動が極めて重要となります。

SQE活動のコンセプトは、以下の3つです。

-

よい部品の選定:複数の同一性能の部品について、社内で良品解析や評価等を行い、よりよい品質の部品を選定する。

-

PDCAによる品質改善:部品の設計段階から製造段階にいたるまでPDCAサイクルによって、量産前に改善を実施、それ以降も継続して活動する。

-

裕度を確保した設計の推進:部品の規格よりも、裕度をもった設計を基準化し推進する。

製品開発段階からSQE活動を展開することにより、製造工程における部品起因のトラブル、部品問題の市場流出リスクを低減し、ロスの大幅な低減に貢献しています。この成果は当社製品のエンドユーザ工程内での安定稼働という形でも表れ、高い安心感にもつながってきます。

また、部品起因の不具合発生を低減することで、交換され棄却される部品が減り、環境負荷低減にも寄与しています。

アベイラビリティ

アドバンテストは、「故障しにくく、故障しても直ぐに復旧」できるアベイラビリティの高い製品をお届けすることで、お客さまの生産性向上に貢献します。アベイラビリティとは、製品の信頼度を表す指標の一つで、「ある期間に装置が稼働可能な時間の割合」です。当社グループでは、MTBF*1向上(装置をある時間使用しても故障しないこと)、MTTR*2低減(故障した時に修復しやすいこと)に取り組むことで、高いアベイラビリティを提供し、お客さまの満足度の向上を図っています。

-

*1MTBF: Mean Time Between Failure 故障から次の故障までの平均的な間隔

-

*2MTTR: Mean Time To Repair 修理に費やされる平均的な時間

ソフトウェアの品質向上に向けた取り組み

アドバンテストは、ソフトウェアの品質向上に継続的に取り組んでいます。テスト・システムやハンドラなどの装置を制御するためのソフトウェアに対しては、品質保証部門が開発工程計画を確認後、開発と並行して成果物である仕様書をリアルタイムに審査し、開発上流工程の段階から品質の確保に努めています。審査は開発終了までに実施され、品質基準に達しているかを確認後、出荷しています。

当社は、ソフトウェアの品質を向上するためにAutomotive SPICE*1の開発プロセスへの組み込みを推進しています。2021年には、V93000のシステム・ソフトウェアSmarTestに対し、Automotive SPICE Level1認証を取得しました。また、T2000のシステム・ソフトウェアに対してもAutomotive SPICE Level2認証取得に取り組んでいます。当社はこの活動を通じて、よりよい製品のタイムリーなデリバリを実現しています。

-

*1自動車業界標準のソフトウェア開発プロセス・モデル

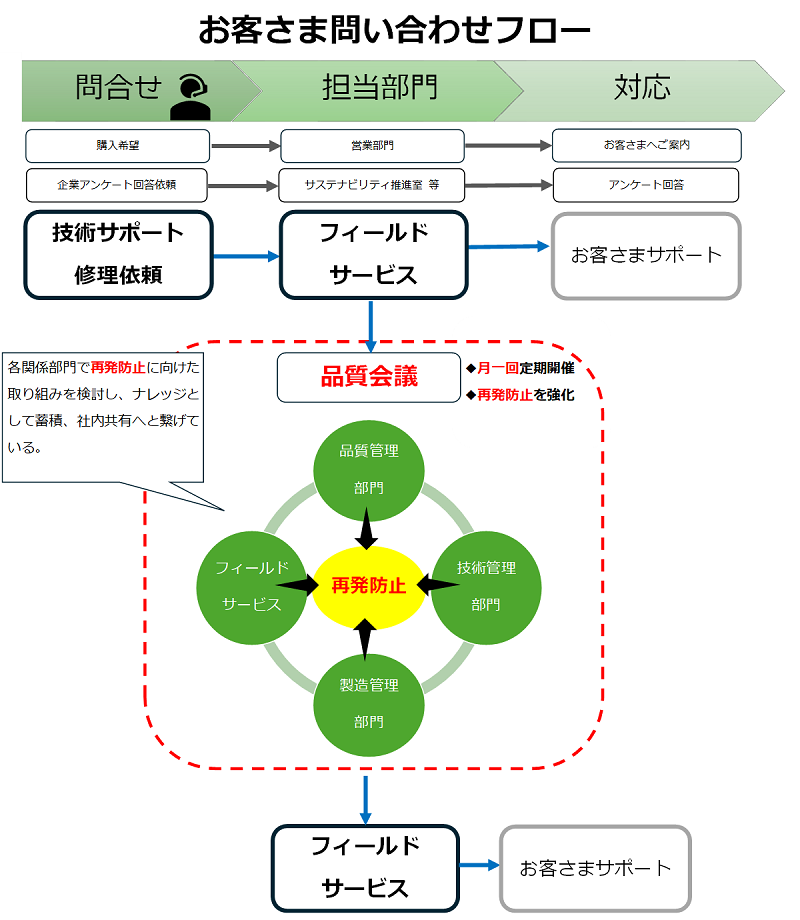

製品品質の向上に向けたお客さまフィードバックの活用

当社は、お客さまから寄せられる多様なお問い合わせに対し、迅速かつ的確に対応するための体制を構築しています。

お問い合わせ内容は主に「購入希望」「企業アンケート回答依頼」「技術的な質問」の3つに分類され、受付後、速やかに適切な担当部門へと振り分けられます。製品やサービスの導入に関するご相談は営業部門が対応し、環境・社会的責任に関する事項はサステナビリティ推進室等が担当します。また、技術的なご質問や現場対応が必要な場合には、専門知識を有するプロダクションサービス部門が対応を行います。各部門は、お客さまのご要望に対して、単なる回答にとどまらず、最適な提案や必要に応じたアレンジメントを行い、継続的なサポートを提供します。これにより、お客さまとの信頼関係を構築し、長期的なパートナーシップの形成を目指しています。定期的に関係部門により開催される品質会議では、対応内容や現場で得られた知見が共有され、再発防止策の検討と実施に活かされています。

このように、現場の声を品質改善に直接反映させることで、当社は継続的なサービス品質の向上と顧客満足度向上に向けた取り組みを図っています。

※ プロダクションサービス:製品の設置・サポート・保守サービス等を担当する部署

顧客満足度向上のための取り組み

アドバンテストでは、市場の変化、顧客のニーズを捉えながら製品の企画・製造を行い、顧客満足度の向上を目指しています。製品開発プロセスを通して、製造部門や品質保証部門だけではなく、営業部門やサービス部門、マーケティング部門などお客さまと直接関わる部署も連携し、適切にデザイン・レビューを行いながら、お客さまにご満足いただける製品づくりに励んでいます。

また、お客さまの課題解決に貢献できるようサステナビリティ行動計画においても2つKPIとして掲げています。

お客様の満足度(CS)向上に関する基本方針

-

(1)製品・サービスのライフサイクルを通じて品質を維持し、バリューチェーン全体でお客さまのご要求を満たします。

-

(2)法令・規制を遵守するとともに、品質マネジメントシステムの継続的改善によりビジネスプロセスを最適化することで、企業の社会的責任を果たし、ステークホルダーの満足度向上に努めます。

-

(3)お客さまにご満足いただける技術・製品・サービスをタイムリーに提供します。

アドバンテストグループでは上記を全社共通方針に掲げ、性能のみならず環境、安全にも配慮した高品質な製品の提供に努めています。設計・製造・販売・サービスなど、あらゆる分野において、常にお客さまの満足度向上を目指し、これからもお客さまの視点に立ちながら、さらなる品質保証、サービス、サポートの提供をグローバルに展開していきます。

CS向上に直結するセールス/マーケティング体制

セールス/マーケティングにおけるグローバル・オペレーションについても、部門や地域を横断したチームワークが欠かせません。今日の半導体設計から製造までの工程は、ファブレスと呼ばれる設計専業企業と、ファウンドリーやOSATと呼ばれる半導体の製造やテストを受託する多くの企業がその役割を担っています。

当社のテスト・システムの多くは、それらの受託企業に設置されていますが、テストはその上流工程の設計評価段階から始まっています。テスタビジネスはファウンドリーやOSATと話を進めるだけではなく、ファブレスの意向を調整し商談をまとめあげる必要があります。

また、半導体サプライチェーンはグローバルに広がり、ファブレスは北米でファウンドリー/OSATはアジアといったような、各社が地理的に離れているケースが往々にしてあります。当社ではアカウント営業、マーケティング、システム・エンジニアやプロダクションサービス、さらには開発も加わり、地域横断でチームを組み顧客に相対します。顧客のニーズ、半導体市場やテスト技術の動向、当社のソリューション・ポートフォリオなどを統合し、ファブレスとファウンドリー/OSAT双方の要求をできるだけ満足するソリューションを提案します。このグローバル、シームレスかつきめ細かなサポートが、顧客とのパートナーシップの強化につながります。

セールス/マーケティングにおけるCS向上活動

お客さまの技術革新を常にサポートするためには、テスト・ソリューションを提供するだけでなく、当社のお客さまに技術・製品や市場に関する最新情報を発信し続けることが重要です。COVID-19の感染拡大の影響により、従来対面で実施していた展示会や顧客イベントをオンライン形式で行っておりましたが、2022年より感染拡大防止に取り組みながら、対面式のイベントを再開しています。2024年6月には「VOICE - Advantest Developer Conference」を米国カリフォルニア州サンディエゴで開催しました。

VOICEは、アドバンテストと有志のお客さまからなる委員会によって運営されている、当社製品に関係するユーザーや戦略的パートナーが集い、共に成長を目指す国際的なコミュニティーです。会議では、半導体試験の効率性や生産性についての討議や、最新の技術動向やアプリケーションについて学ぶなど、参加者同士が相互に洞察を深め合い、長期的な関係を築く場にもなっています。今後もお客さまのニーズをくみ取り、コミュニケーションを深める活動をグローバルに展開し、CS向上に向けて取り組んでいきます。

カスタマサポートの推進

アドバンテストは、グローバルな視点によるサービスビジネスの再構築を目指し、カスタマサポートに関する基本方針を定めています。

基本方針の概略は、以下のとおりです。

カスタマサポートの基本方針

-

お客さまのデバイス測定を最大限に効率化するため、トータルソリューションによるサポートパッケージを提案します。

-

お客さまのビジネスモデルに合わせて、開発から量産環境まで一貫したサービスサポートを提案します。

-

お客さまのご要望にお応えできる、トータルソリューションを実現するサービスサポートパッケージを提案します。

-

つねにお客さま視点に立ち、ソリューションの提供をグローバルな体制で展開します。

-

効率性のみならず、環境、安全にも配慮した高品質なサービスサポートを提供します。

-

高付加価値なプロフェッショナルサービスを提供します。

-

プロダクションサービスにおける安全作業基準を遵守し、作業安全を徹底させ、継続的に事故ゼロを目指します。

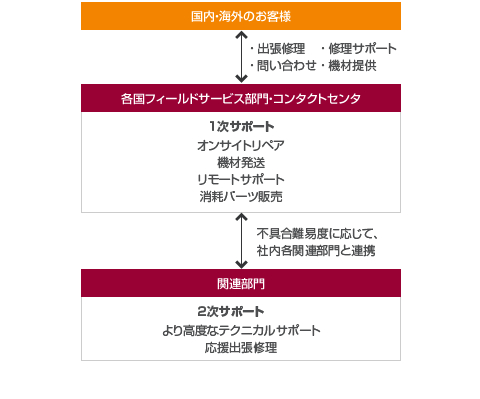

グローバル視点でのカスタマサポートの強化

当社は、お客さまからのさまざまなカスタマサポートのご依頼やお問い合わせにお応えできるグローバルな体制を構築しています。各国のカスタマコンタクトセンタを通じて、電話やメールにより、日常的なお問い合わせにお応えするとともに、プロダクションサービスエンジニアによる技術サポートやオンサイトサポートなど一次サポートを提供しています。

また、カスタマサポートの内容や難易度に適切に対応できるよう、製品開発拠点には二次サポートを行うグローバルサポートエキスパートチームを配置し、高品質なサービスが提供できる体制を通じて、CS向上とお客さまとの信頼関係構築に取り組んでいます。

さらに、世界中に展開するお客さまの開発拠点から量産工場までカバーするグローバルなサプライチェーンもカスタマサポートの要と位置付け、海外・国内の各拠点における保守用機材の配備や使用状況をモニタすることで、お客さまのご要望に適切にお応えできる体制を提供しています。

当社は、カスタマサポートを支えるプロダクションサービスエンジニアの技術スキルの向上やサポート品質を高めるために、海外グループ会社と二次サポート部門の間で、エンジニアの交換プログラムを継続的に実施しています。本プログラムは、エンジニアの技術力、異文化対応力、コミュニケーション力、および語学力の向上を目的として、2~3年の長期に渡り実施している人財育成プログラムです。

また、お客さまの量産環境における生産性改善など、顕在期待に関わる課題に対しては、お客さまのご要望に基づいてエキスパートエンジニアによるコンサルティングやソリューションを提案したり、お客さま自身でも気づいていない潜在期待に関わる課題に対しては、エスノグラフィーやサービスサイエンスといった手法を取り入れて課題を探索するなど、お客さまとの協創を通じてサービスを提供していくことにより、顧客価値向上を目指しています。

お客さまの3Rへの貢献

当社では、子会社である株式会社アドバンテスト プリオウンド ソリューションズを通じて、当社製品の3R活動にも積極的に取り組んでいます。

当社の製品がご不要になったお客さまに対しては、単に廃棄処分するのではなく、当社が買い取ることにより、「リデュース」に貢献します。買い取った装置は、長くお使いいただいている、別のお客さまに再販、あるいは部品を提供することで、当社製品の「リユース」を推進しています。

装置あるいは部品としての需要がない場合は、引き取った装置を資源レベルに分別して、「リサイクル」する取り組みにも対応しています。

当社は、中古製品に対する取り組みを「リマーケティング」と定義して、窓口一本化の実現と一括したサービスを提供することで、お客さまの課題解決に、一緒に取り組んでいきます。

TechInsights社の顧客満足度調査にて第1位を6年連続で獲得

当社は、お客さまのニーズを的確に把握し、高性能かつ高品質なトータル・テスト・ソリューションをタイムリーに提供することを目指しています。

日々のビジネスから得られる情報に加え、半導体の市場調査で著名なTechInsights社の顧客満足度調査に毎年参加し、お客さまのニーズの把握に努め、サステナビリティ行動計画にも掲げています。

当社は、2025年の調査結果において、6年連続で半導体製造装置メーカー顧客満足度第1位を獲得しました。また、半導体製造装置(ラージサプライヤー)部門の「Top 10 CustomerService」(旧「10 BEST」)においても37年連続で受賞しました。その中で当社は「パートナーシップ」「推奨できるサプライヤー」「信頼度の高いサプライヤー」「技術的リーダーシップ」「コミットメント」「アフターサポート」「技術支援」の各項目で顧客から高い評価を獲得し、今年度もATEサプライヤーとして唯一の5つ星に認定されました。

お客さまからの評価の一部

関連ニュース

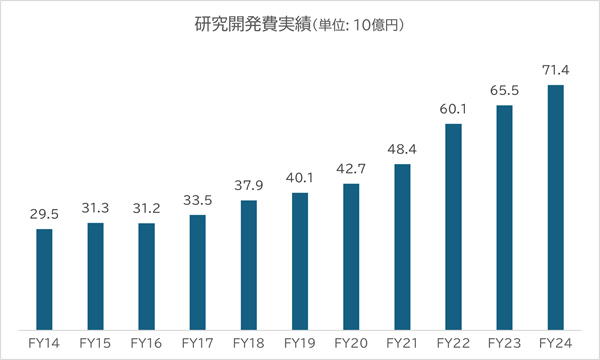

イノベーションへの取り組み

アドバンテストは、「先端技術を先端で支える」べく、半導体産業、エレクトロニクス産業、情報通信産業を支える計測技術領域において、新たな価値創造につながる基盤技術や製品の研究開発を進めています。これら研究開発活動の成果は、当社が事業の軸足を置く半導体バリューチェーンの進化に貢献しています。またそれにとどまらず、高性能かつ経済性を伴った優れた半導体の普及・社会実装拡大を通じ、最終的に「安全・安心・心地よい」社会の実現にも貢献しています。このように当社の事業活動においては、研究開発活動が当社自身の成長のみならず社会貢献を拡大していくための直接的な源泉となることから、当社は研究開発を最も重要な投資領域と位置付け、長期にわたり多額の資本を投下しています。

イノベーションに関する取り組みの要旨

当社は、半導体関連のすべての顧客に対し、価値の高い世界最先端・最高峰の半導体テスト技術を提供可能な企業であり続けたいと考えています。当社は、世界有数の半導体メーカーやIT企業を含む世界のテクノロジー・リーダーを数多く顧客としており、これら顧客の将来の成功が当社自身の成功につながります。一方で、それら顧客から寄せられる高い期待に応える製品やソリューションを生み出し続けるためには、技術的な壁をいくつも乗り越える必要があり、そのためには5~10年の時間軸を伴った長期持続的かつ大規模な研究開発マネジメントが不可欠です。当社の研究開発マネジメントは、顧客との緊密なコミュニケーションを通じ収集した今後の技術ニーズや投資時期の見通しや、半導体関連市場における将来の技術動向や需要予測等に関する市場調査に基づき策定した、中長期的なロードマップを基本に展開しています。

直近年度における主な基盤技術開発

-

光電融合デバイステストシステムに用いる光半導体デバイス、光源および光集積回路の開発

-

半導体・部品テストシステムに用いる、ピン・エレクトロニクス、パターン・タイミング発生および、DCテスト リソース等の要素技術

-

半導体・部品テストシステムに用いる低歪デバイス、高速高周波デバイスなどの化合物半導体の開発

-

多値変調信号や次世代RF信号のテストを省電力で実現可能な新たなテスト信号発生技術の研究開発

-

超高速信号のタイミングや波形品質を多数ピン同時に調整可能なキャリブレーション手法の開発

-

各種センサ技術を応用したデバイスの構造的不良を検査する微小領域計測技術の研究開発

-

設計工程からテスト工程まで、半導体のサプライチェーン全体にわたるデータ連携および解析手法の開発

-

電子設計自動化ツール(EDA)と当社のATEソリューションをシームレスに連携させるシリコン検証自動化ソリュー ション「SiConic™」の開発

イノベーションを通じたサステナブルな社会実現に対する直接的な貢献拡大

アドバンテストでは、すべての製品に対して製品環境アセスメントを実施しています。また、脱炭素社会への貢献の観点から、消費電力効率等の環境性能向上を達成することを新製品の研究開発プロセスに組み込んでいます。これらの取り組みを通じ、当社の事業活動をサステナブルな社会の実現への貢献と一体化しています。

多様な顧客ニーズに応じるテスト・ソリューション

デバイスの高速化、高機能化、そして複雑化が飛躍的に進む昨今の半導体業界においては、低テスト・コストを実現しつつも、より高い性能を発揮可能なテスト・ソリューションが常に求められています。また、とりわけハードウェア製品においては、直近のテスト課題を解決する革新的なテクノロジーを実現するだけではなく、将来のデバイス進化を見据えた高い拡張性を備えたソリューションであることも同時に求められています。

V93000シリーズ

品種数の増加、高性能化、多機能化などが顕著な SoC デバイスに対しては、用途に応じてテストに必要な機能をモジュール(カード)単位で柔軟に組み替えることのできるテスト・システムが、お客さまにとって価値の高いソリューションとなります。

テスト・システム「V93000」は、スケーラブルなプラットフォーム・アーキテクチャーにより、ローエンドからハイエンドまで、多様なデバイスのテストを中長期にわたってサポートします。この「シングル・スケーラブル・プラットフォーム」というコンセプトを高く評価いただいた結果、V93000はIDM、ファブレス、ファウンドリー、OSAT各社に広く採用され、過去四半世紀の間SoCテスタ市場を代表する製品であり続けています。

V93000 EXA Scale

メモリ・テスト・システム

1970年代の初頭からアドバンテストはメモリ半導体の技術進化に寄り添うことで、あらゆるメモリ半導体のテストに関する知見を豊富に蓄積してきました。そしてこの知見を基に開発した新製品を業界内でいち早く市場投入し続けていることで、アドバンテストのメモリ・テスト・システムは、特にハイエンド・メモリ向けで、デファクト・スタンダードの地位を長年維持しています。

「T5230」

システムレベルテスト・システム

半導体の性能進化と複雑化が進展するなか、半導体をテストする手法も進化していかなければなりません。システムレベルテストは、半導体が最終製品に組み込まれた状況と同様の環境を疑似的に再現しながら半導体をテストする試験で、伝統的な半導体テストだけでは検出しきれない不良品が市場流出してしまうことを抑制します。アドバンテストの7038シリーズは、システムレベルテスト(SLT)、バーンイン(BI)、またはその両方を組み合わせたニーズに1台で応えることができます。

テスト・ハンドラ

GPUやCPUといったAI/HPC向けデバイスは、先端パッケージを近年採用しています。過去の半導体よりも複雑なプロセスで製造される先端パッケージ・デバイスは、歩留まりの維持・向上がこれまで以上に課題となっており、ダイ・レベルでのテストを効率的かつ効果的に行えるソリューションへの注目が上昇しています。また、AI/HPC向けデバイスはデータを処理する際に大量の熱を発生しますが、半導体テストの最中にもデバイスは自己発熱するため、その温度をコントロールすることがテスト時の課題となります。アドバンテストのデバイス・ハンドリング技術はこれらの業界課題に対応することで、AI/HPC向けデバイスの普及とデジタル社会の実現に貢献しています。

「HA1200」

Advantest Cloud Solutions™ (ACS)

アドバンテストは、半導体サプライチェーンを統合するオープン・ソリューション・エコシステム「 Advantest Cloud Solutions™ (ACS)」を事業展開しています。

ACSは、統合されたデータ・プラットフォームをベースとする、アドバンテストおよびパートナー企業が提供する先進的なクラウド製品とサービスの集合体です。ACSエコシステムを導入することで、当社の顧客やパートナー企業は、テスト工程の効率改善や、製品の品質や信頼性の向上を加速することができます。

Advantest SiConic™

アドバンテストが取り組んでいるテスト・ソリューション拡充の最新事例が、SiConic™です。

今日の半導体業界では、SoCデバイス設計の複雑化に加え、3Dパッケージやチップレット等の導入により、従来の検証手法では現状の課題に対応しきれなくなっています。また、デバイスの高機能化と開発期間の短縮が進む一方で、市場投入と品質確保のスピードの両立が求められています。

プレシリコンで作成された膨大な検証のためのテスト・コンテンツを再利用可能であれば、効率と品質の大幅な向上が期待できますが、シリコン検証向けのテスト・コンテンツを確実に再利用し拡張できる自動化フローやツールが不足しているのがこれまでの課題でした。

こうした業界課題の解決に向けてアドバンテストが2025年に発表したSiConic™は、設計検証(Design Verification)とシリコン検証(Silicon Validation)の自動化を強化する、画期的なソリューションです。Cadence社、Siemens社、Synopsys社 などの EDA パートナーを含む SiConic のエコシステムは、この再利用の課題を克服し、エンジニアリングの効率化と実際のシリコン上でのテストの迅速化に貢献します。

イノベーション創出に向けた体系的な取り組みの事例

イノベーションは必ずしも最先端テクノロジーに頼るものではなく、社会的課題が経済的価値をもって解決されている状況そのものであると考えます。当社では、組織内の知を広く引き出し、効果的に凝縮し、より高みへ昇華させることで、「本質を究める」イノベーションの持続的な創出に取り組んでいます。

中長期技術ニーズの予測

当社のハードウェア製品の一般的な開発サイクルは3~6年で、また顧客が導入した半導体試験装置は通常10~15年にわたって使用されます。そのため当社の研究開発部門では、市場でどのような技術が今後求められていくのか、中長期にわたる技術動向予測を行うことがすべての出発点となります。そして中長期の技術ロードマップに基づき培った技術を、顧客の要望を聞きながら個々のテスト機器の技術仕様に落とし込み、最終的にテスト・ソリューションという形で市場に提供しています。

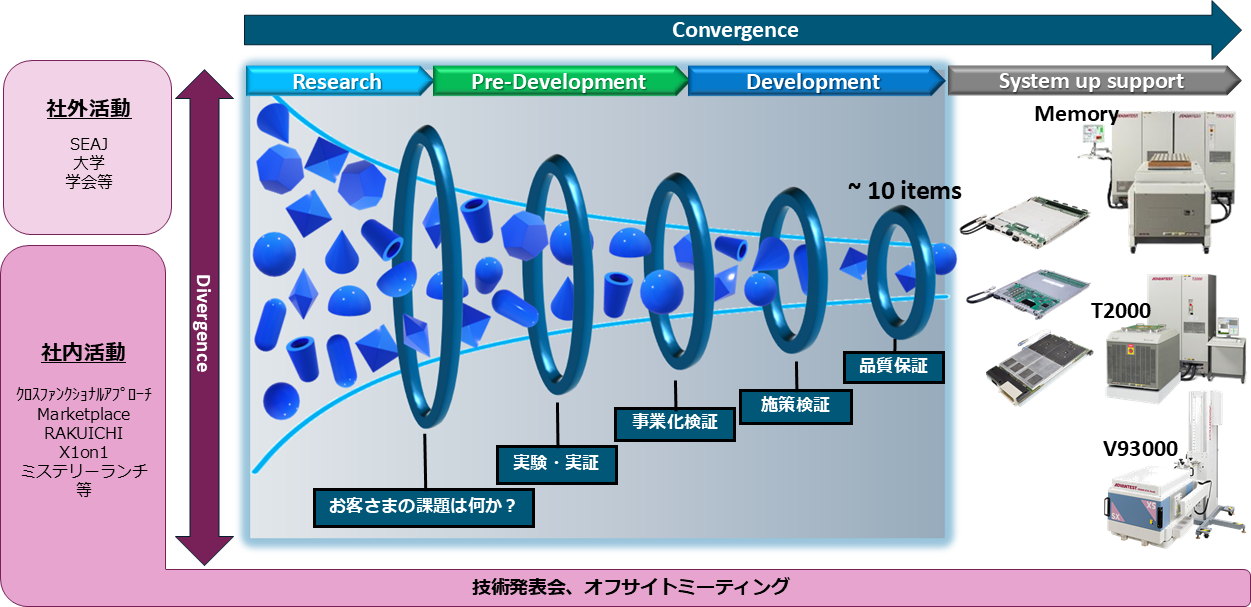

“クロス・ファンクショナル・アプローチ”の推進

半導体市場は非常に変化の激しい市場です。加えて半導体試験装置が長期間にわたって使用されることを前提とすると、顧客が将来求める技術を正確に予測することは容易ではありません。また、半導体の性能進化とともに技術的な複雑さも指数関数的に増大しているなか、顧客課題の解決を限られた部門が担当すること、あるいは組織がサイロ化しがちなウォーターフォール式の研究開発プロセスで対応することには限界があります。そのため当社の開発プロジェクトは、研究開発部門だけではなく、マーケティング、試作、量産立ち上げ、顧客サポートなど、製品のライフサイクルに関わるすべての部門からプロジェクトに適切なスキルや経験を有するメンバーが集い、ワンチームとして顧客の課題解決に立ち向かいます。

“ファネルモデル”の導入

クロス・ファンクショナル・アプローチと並行して、研究開発プロセス自体の効果をより高めるべく、当社はイノベーションの種をファネルモデル*1で選別・育成していくアプローチを採用しています。

優れた技術テーマを創出するためには、研究開発プロセスの初期段階において、10〜100倍のアイデアが必要とされます。そのため、当社はエンジニア同士が自由闊達に発言しやすい環境づくりを推進しています。今から5年後、6年後にどのような問題が顧客で発生し、それに対処するためにはどのような技術が必要か?既存の技術を使えるか、それとも新しい技術開発が必要なのか?このような議論をリサーチ段階において活発に行うことで、既成概念に囚われない翼を広げたアイデアが数多く創発(Divergence)され、当社のイノベーション創出力向上につながっていくと考えています。

また研究開発プロセスの下流段階においては、技術テーマを効果的に収束(Convergence)することが、よりよいイノベーションへと結び付きます。そのための思考法習得に向けたオフサイトミーティングを2024年以降、3か月に1度開催し、研究開発組織のさらなる活性化を図っています。

-

*1ファネルモデルとは、目標へ到達するまでの道のりをいくつかのゲート(段階)に分け、候補を選別しながら絞り込んでいくプロセスを、逆三角形の漏斗(ファネル)にたとえたモデルです。

人財育成

最先端のテスト技術はさまざまな理論やノウハウの集合知であり、その開発は社外から装置やソフトウェアを導入することでは到底実現できません。当社の技術力を支えるのは結局のところ人であり、顧客のニーズを深く理解し、ソリューションに落とし込むことのできる人財の育成がとても重要です。

以前の当社の人財育成は、「先達の背中を見て学ぶ」というOJTが主でした。OJTは依然として重要ですが、それだけではスピードの速い半導体技術の進化に追随していくことは困難です。当社は現在、エンジニアを育成するために、成長段階に応じた基礎教育プログラムを世界中で展開しています。

さらに、研究開発プロセスの重要なステップではデザインレビューを実施し、設計品質の早期向上を図っていますが、そこでは「マイスター」と呼ばれる専門分野に優れたエンジニアが参加し、若手の指導育成もあわせて行っています。

また、当社には、従業員が上下の隔たりなく自由に議論し、若手社員にも権限を与えて挑戦を促し、失敗しても責めることなく将来の糧とする社風があります。この文化と制度もエンジニア育成に寄与しています。

相互啓発機会の充実

30年以上の歴史を持つ当社の「技術発表会」は、技術者のモチベーション向上と組織全体の技術力強化を生む母体のひとつです。この発表会は、単なる成果報告の場にとどまらず、ファネルモデルの真髄である“アイデアの選別と収束”を、強固な組織知として定着させる場でもあります。発表者は、自身が数多くのアイデアの中から選び抜いた技術テーマについて、どのように価値を見出し、困難を乗り越え技術として結実させたか、開発ストーリーを語ります。これにより当社の技術者は、目に見える技術の背後にある論理的思考、水平的思考、アイデアをカタチにするために秘められた努力などを、親近感と臨場感を持ちながら共有します。

また、個々の発表に対し寄せられたフィードバックやフォローアップの議論は、次なる研究開発行為へのヒントとなり、ファネルの上流(Divergence)と下流(Convergence)をつなぐ循環的な学びの場としても機能しています。

また、複雑化する技術や市場環境に呼応して、当社にはこれまで以上に高度なイノベーションの創出が求められています。そうした潮流に対応する取り組みの一つが、戦国時代の「楽市楽座」に着想を得た社内技術交流イベント「RAKUICHI」です。

このRAKUICHIは、当社ドイツ拠点における類似の部門間交流企画 "Marketplace" のノウハウを取り込みつつ企画したもので、各エンジニアの専門性をオープンにすることで技術のサイロ化を防ぐこと、同時に自由な発想や知識交流を促進することを狙いとしています。またクロス・ファンクショナル・アプローチの視座のもと、技術者のみならず、コーポレート部門のスタッフも参加していることにも特長があります。2025年度は約30件のキオスク出展があり、旬な技術の紹介にとどまらず、個人のスキルアップに向けたノウハウなど、部門を超えた知の共有に向け多様なテーマが紹介されました。このRAKUCHIは日本の研究開発拠点で開催されていますが、英語での動画共有により、集合知のグローバル活用を実現しています。

さらに当社は、社内の知的生産性強化に取り組むだけではなく、学会や業界団体への参画、大学での講義など、社外との知的交流の機会も積極的に活用しています。これらの機会は技術者の視野を広げるとともに、社外のエキスパートとの交流を通じて新たな着想や技術的ひらめきが生まれる契機となっています。

社外との連携

アドバンテストは、産学連携等、外部との協業によるイノベーションの推進、人財育成への取り組みを通じても、半導体テストはもちろん、半導体バリューチェーン全体への貢献を目指しています。

上記のほか、東京大学工学系研究科に設置された「アドバンテストD2T寄附講座」を通じ、テスト設計の専門家となりえる人材の育成とSoC(システム・オン・チップ)の設計に関する研究を支援しています。

また東京大学等の組合員で構成される「先端システム技術研究組合(RaaS)*1」で進められている、新たな先端システム技術の研究開発への取組みに、2023年より参画しています。

-

*1RaaS

先端システム技術研究組合の英語名のResearch Association for Advanced Systems の頭文字を繋げて作った略語。半導体を部品(製品)としてではなく、システムの中核知識(サービス)として提供することを標榜し、サービスとしての研究(Research as a Service)の意味も込めてラースと読む。

URL: https://raas-cip.org/

知的財産への取り組み

取り組み姿勢

アドバンテストは、知的財産権に関する法令の遵守と、第三者の知的財産権の尊重を、知的財産管理の基本方針としています。

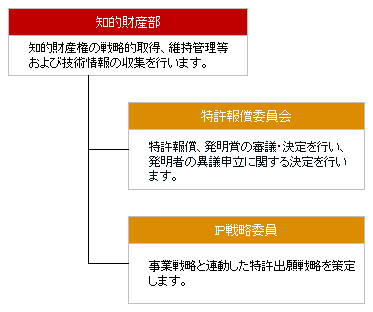

知的財産管理体制

アドバンテストは、以下の知的財産管理体制を整備し、主な開発拠点である、日本・ドイツ・米国の事業部門、および各国の関係会社と連携して適切な知的財産管理を遂行しています。

知的財産部は、ドイツ・米国・シンガポール・中国に配置されている知財担当者と、必要に応じてウェブ会議を行い、また、年2回各IP(Intellectual Property)戦略委員(IP Strategic Committee)とのIP戦略会議(IP Strategic meeting)を開催し、事業計画・研究計画・経営計画と連携した知財活動を進めています。

特許報償委員会(Patent Remuneration Committee)は、日本・ドイツ・米国の特許報償委員が一堂に会して、発明者への対価またはインセンティブとしての特許報償金を決定しています。

IP戦略委員(IP Strategic Committee)は、日本・ドイツ・米国の各事業部門・関係会社から選出され、事業戦略と連動した知的財産戦略を策定します。

知的財産戦略

アドバンテストは、最先端の技術力を強みとしています。そのため、自社の知的財産は競争力の源泉であり、これを適切に保護・管理することは、企業存続のために重要であると考えています。そこで、アドバンテストでは、開発部門のみならず、マーケティング部門や経営層と密接に連携し、全社的な視点から戦略的な知的財産ポートフォリオ構築に取り組んでいます。

知的財産に関する教育

アドバンテストでは、知的財産に対する従業員一人ひとりの意識向上を目的として、社内教育に積極的に取り組んでいます。

2024年度は、新任管理職を対象に、知的財産に関する遵守事項や、アドバンテストにおける知的財産の取り扱いについての研修を行いました。また、国内外のグループ全従業員に対しe-learningによる知財教育を行い、知財リテラシーの向上を図りました。

一方、「社会貢献活動への取り組み」の一環として、知財創造教育を小学生向けに開催しました。詳細は、「社会貢献活動の事例」を参照ください。

知的財産に関わる係争、訴訟の状況

2025年3月31日現在、該当する案件はありません。

責任ある調達

お取引先との協力的な関係は、すべての事業の基盤です。お取引先とのコミュニケーションを大切にしながら、関係法令に基づく公正な取引関係を維持しています。